七水硫酸镁干燥成套装置--内除尘流化床干燥机

概述

硫酸镁有无水物、一水物、二水物、四水物、五水物、六水物、七水物和十二水物。但是二水、四水、五水、六水都不稳定。工业品只有七水、一水和无水物三种。七水物为无色四角柱状结晶,属斜方晶系。在干燥的空气中极易风化,易溶于水。在67.5℃时溶于自身的结晶水中。受热分解,70至80℃左右时失去四分子结晶水;300℃以上则失去所有结晶水成为无水物。

七水硫酸镁是针对有需要的厂家研发设计的。本干燥成套装置由我公司自行研发设计生产,是将动态流化技术与干燥技术有机地结合到一体,专门用于进行七水硫酸镁干燥。

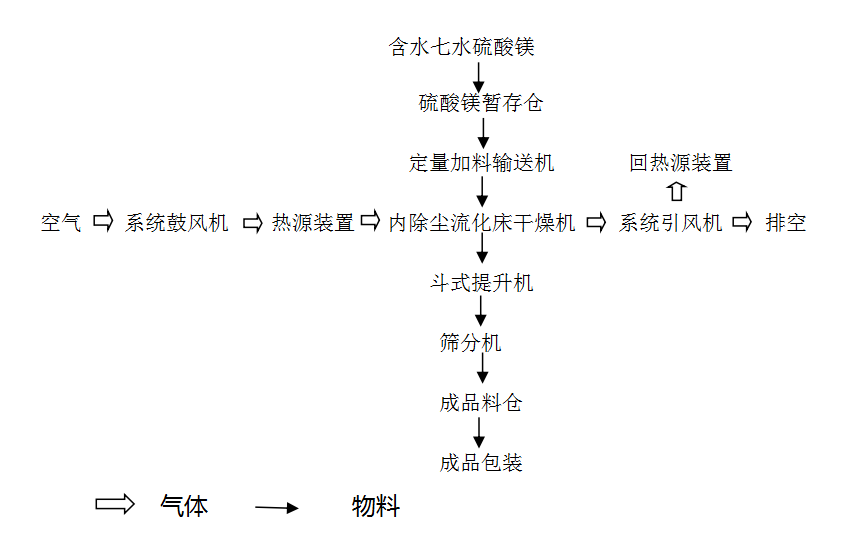

工艺流程示意

成套设备组成简介

成套装置由热源装置(热风炉/天燃气炉/生物质燃烧炉)、定量加料系统、七水镁内除尘流化床干燥机、系统风机、包装系统及电气控制系统组成。

物料流程简介

离心后的七水硫酸镁输送进入到硫酸镁暂存仓,然后通过定量加料输送机定量进入到七水镁干燥机(内除尘流化床干燥机),与系统鼓风机输送来的热风在流化床干燥机内进行换热脱除表面水分后自干燥机出料口排出,并根据需要通过斗式提升机提升至筛分机。经过筛分后不同颗粒度的物料分别进入到成品料仓进行包装。

气体流程简介

本系统的干燥介质为加热后的热空气,俗称热风。可以通过多种形式将空气进行加热。热风温度根据物料的干燥需要进行温度调节。热风进入到七水硫酸镁内除尘流化床干燥机底部风室,经过布风板后与流化段流化的物料进行换热完成干燥过程,其后夹带物料至上部的袋式除尘器被过滤分离成为洁净的废气由系统引风机引出,一部分回热源装置进行热量回用,另一部分排空。

装置优势特点

- 采用内除尘流化床干燥机,操作点少,操作环境友好。本装置与回转圆筒干燥相比,避免了结疤粘壁现象。与振动流化床相比,减少振动,减少故障。

- 采用动态干燥方式,干燥效率高,干燥强度大,热利用率高。

- 整套设备运行可靠,湿物料在进入流化床干燥机采用不同流化速度,保证干燥连续性且无粘结现象。

- 系统工艺在设计过程中采用合适的风速,在保证物料被充分干燥的前提下,避免干产品被夹带带走现象,排出系统尾气满足排放要求。

- 干燥时间和干燥品质可调,可生产三水硫酸镁,一水硫酸镁。

- 系统不堵塞,运行稳定。考虑到七水硫酸镁的特点以及气体排放要求,七水硫酸镁干燥机采用袋式除尘器进行除尘,确保达标排放。

- 产品达标,经过干燥后的七水硫酸镁符合标准要求。

- 专业设计燃烧混风方式的热风炉,可以采用排风循环利用,节能60%以上。

- 自动化运行,采用集中电气控制,可实现PLC/DCS自动控制。

- 故障率低,成套装置主机故障率低,运行稳定可靠。

主机简介

颗粒状一水硫酸镁干燥机采用内除尘流化床干燥机作为本系统主机,具有以下特点:

- 流化床干燥机和袋式除尘器结合为一体的干燥机,可完成干燥与除尘在一台设备内完成。占地面积小,投资少

- 操作点少,只有进料点和包装点需要操作,确保了工作环境良好

- 干燥过程中大体保证了颗粒度不会过分细小,通过其后的分选过程,可以实现颗粒度分级,满足不同客户需要

- 不粘结堵塞。新加入的物料与流化段内的物料充分混合,避免了七水硫酸镁自融结块现象

- 合理的气速选择,确保流化过程,从而确保了干燥过程的进行

- 占地面积小,一体化结构设计。

- 工作过程:七水硫酸镁进入到干燥机的流化段后后与存留在干燥机流化段上的物料充分混合后被热风进行干燥脱水,在气流的的夹带作用下,气流夹带极细小的物料粉尘向上通过内置的袋式除尘器滤袋被过滤分离,所有物料自流化床干燥机出料口排出。

适用物料

硫酸镁、硫酸锌、硫酸钠(元明粉)、硬脂酸镁、碳酸钙、氢氧化钙、钛白粉面包屑、抗氧剂等干燥后分散的物料。

友情链接: