硫酸镁生产成套装置

概述

硫酸镁有无水物、一水物、二水物、四水物、五水物、六水物、七水物和十二水物。但是二水、四水、五水、六水都不稳定。工业品只有七水、一水和无水物三种。七水物为无色四角柱状结晶,属斜方晶系。在干燥的空气中极易风化,易溶于水。在67.5℃时溶于自身的结晶水中。受热分解,70至80℃左右时失去四分子结晶水;300℃以上则失去所有结晶水成为无水物。

硫酸镁作为化工基础性原材料,其生产工艺比较多。但是,随着技术的发展以及环境保护要求越来越严格,很多耗能且污染的生产工艺被淘汰。由于当前应用的工艺较多,但很多公司没有能够将多种工艺进行筛选,寻找出节能环保的生产路线。

本着为客户服务的原则,公司结合多年的设备生产经验,系统综合的提出了硫酸镁生产处理路线,供大家选择参考。经过对厂家实际生产情况分析判断,通过系统选择生产工艺路线,实现节能、环保,能为企业节省投资,带来良好的经济效益,实现可持续发展。

公司生产从液体至环保处理的工艺设备过程:液体蒸发浓缩、冷却结晶、离心分离、干燥、含有机物废盐煅烧处理。

由于其易溶于自身的结晶水中,因而其处理过程为操作人员带来很大的困扰。公司在硫酸镁生产方面有着较多的业绩和丰富的经验,先后研发出硫酸镁浓缩蒸发成套装置、七水硫酸镁反应结晶成套装置、七水硫酸镁干燥成套装置、一水硫酸镁干燥成套装置、无水硫酸镁煅烧干燥成套装置、硫酸镁肥造粒成套装置、硫酸镁喷雾造粒成套设备,含有机物硫酸镁煅烧焚烧成套装置,以满足客户对不同产品的实际需求,采用自动化控制系统,省人工的同时,更便于现场管理,技术成熟,大大降低生产成本。

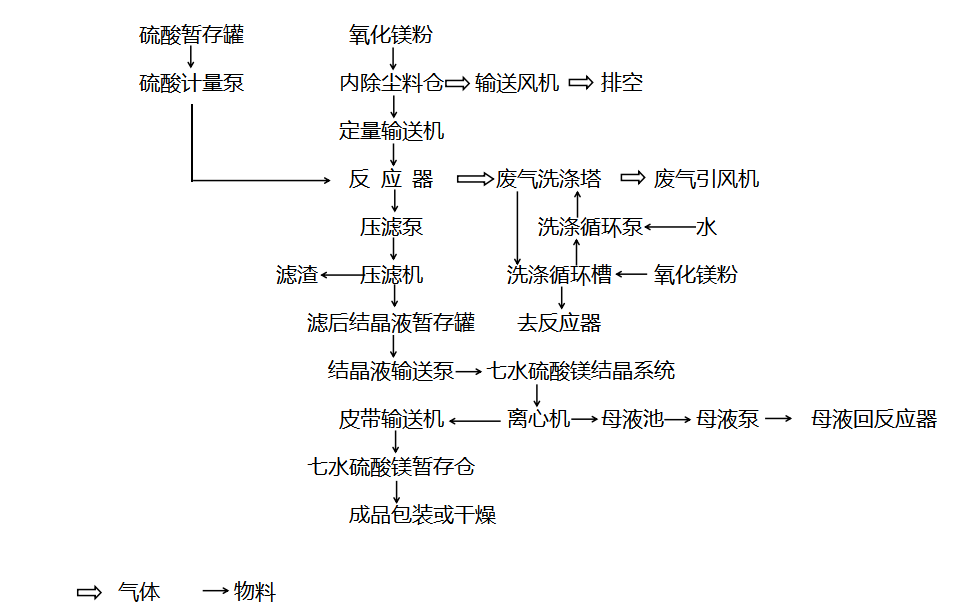

一、七水硫酸镁反应结晶成套装置

1.1简介

公司在七水硫酸镁反应结晶方面有着较多的业绩和丰富的经验,结合客户实际使用需求,采用可控结晶的方式控制七水硫酸镁结晶时间和结晶粒度大小,可以根据客户的需求自由调节,整套系统采用负压操作,反应和结晶过程中产生的气体,全部经过处理后再集中排放,氧化镁粉加入过程中,采用负压气力输送,车间内不会出现扬尘,确保整个系统达标排放。

1.2工艺流程示意

1.3系统优势

- 系统全密封方式,避免小作坊感觉。

- 采用可控结晶的方式控制七水硫酸镁结晶时间和结晶粒度大小,可以根据客户的需求自由调节。

- 整套系统采用负压结构,反应和结晶过程中产生的气体,全部经过处理后再集中排放。

- 氧化镁粉加入过程中,采用负压气力输送,车间内不会出现扬尘,确保整个系统达标排放。

- 本套系统是在成熟设备的基础上加入自动化控制系统,在减少人工的同时,更加准确的控制反应结晶过程,便于现场的管理。

- 反应器、结晶罐等属于成熟设备,经久耐用故障率低,大大降低生产成本。

友情链接:

二、硫酸镁浓缩蒸发成套装置

2.1简介

硫酸镁在浓缩过程中达到一定浓度后超过67.5℃容易出现一水硫酸镁结晶,因而其浓缩蒸发过程与常规多效浓缩不一样。公司开发设计的硫酸镁浓缩蒸发成套装置是在处理

硫酸钠、氯化钠、垃圾渗滤液等液体的过程中借鉴经验使用成功的,结垢时间间隔比普通厂家增加了好几倍,减少了维修成本,增加了生产时间,增加了效益根据客户的不同需求,可以设计选用不同材质的钢材。由于我公司开发的多效蒸发装置既有采用蒸汽、导热油为热源,也有采用气体尾热为热源,建议用户来电详谈以便为用户更

好的节约能源。根据原料液浓度及物料不同选用不同效数蒸发装置。

2.2工艺流程示意

2.3系统优势

- 本装置考虑了硫酸镁物料的特点,生产七水硫酸镁时采用顺流工艺,生产一水硫酸镁时采用混合流工艺。

- 考虑到杂质的存在,专业设计的分离除雾结构,大大减少了雾沫夹带,保证了冷凝水的品质。

- 蒸发加热器加设专业设计的防结垢装置,大大延长清垢间隔时间。相比于普通厂家可大大延长生产时间。

- 根据物料特点以及蒸汽品质确定多效蒸发效数及物料流向,充分利用二次蒸汽,节省能源。

- 采用液位、压力及温度自动控制进料与出料浓度平衡,可进行连续进料与出料自动化运行。

- 根据不同的物料特点选用不同的材质,利用专业设计的结构及材质,满足低温换热要求以及耐腐蚀要求。

- 可根据浓度要求选择不同流程的浓缩蒸发装置。

友情链接:

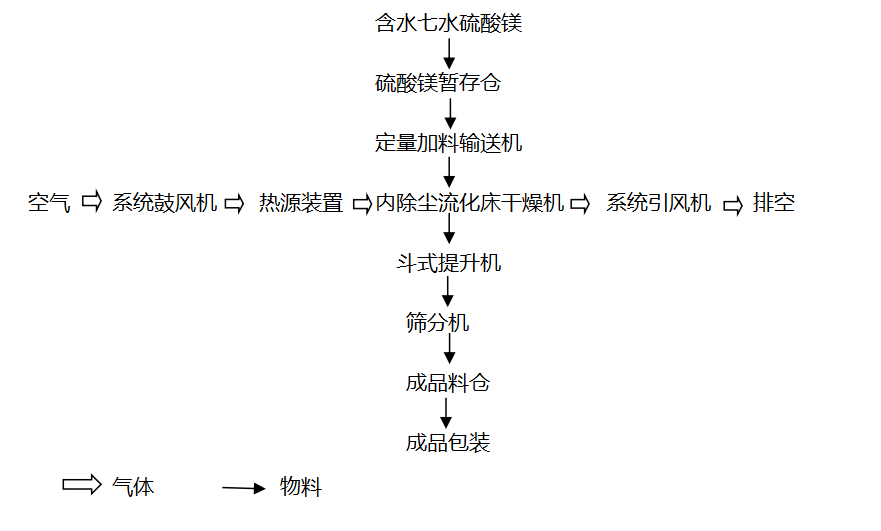

三、七水硫酸镁干燥成套装置

3.1简介

公司在七水硫酸镁干燥方面有着丰富的经验,开发设计制造了采用内除尘流化床干燥机烘干硫酸镁。待烘干物料由定量加料输送机械送入流化床干

燥机,物料在流化床内与系统鼓风机通入的热空气进行充分热交换,完成干燥过程。

3.2工艺流程示意

3.3系统工艺特点

- 本装置与回转圆筒干燥相比,避免了结疤粘壁现象。与振动流化床相比,减少振动,减少故障。

- 采用动态干燥方式,干燥效率高,干燥强度大,热利用率高。

- 整套设备运行可靠,湿物料在进入流化床干燥机采用不同流化速度,保证干燥连续性且无粘结现象。

- 系统工艺在设计过程中采用合适的风速,在保证物料被充分干燥的前提下,避免干产品被夹带带走现象,系统尾气满足排放要求。

- 干燥时间和干燥品质可调,可生产三水硫酸镁,一水硫酸镁。

- 占地面积小,操作点少,投资省。

友情链接:

四、粉粒状一水硫酸镁干燥成套设备--内除尘流化床

4.1简介

公司在一水硫酸镁干燥方面有着丰富的经验,考虑到传统回转圆筒干燥机和振动流化床在干燥硫酸镁时容易粘壁、故障率高、成品品质不稳定等缺点,研发设计制造了采用内除尘固定流化床干燥机烘干七水硫镁,得到粉粒状一水硫酸镁。可通过前期添加添加剂,满足不同行业需求。

4.2工艺流程示意

4.3系统优势

- 本系统充分考虑设备使用的的气候特点以及需方提供的硫酸镁物料特点专业设计。

- 采用配套的电气控制系统确保干燥过程稳定连续运行,无粘结现象。

- 热利用率高,干燥过程热效率可达95%以上,干燥效率高,干燥强度大。

- 在干燥机内一步完成干燥、除尘过程,产品水份均匀稳定,粒度均匀,经冷却器冷却后出料温度为≤40℃。

- 本套系统可以生产一水硫酸镁及七水硫酸镁等产品。

- 干燥时间可调,特别适用于结晶水类物料的干燥脱水。

- 工艺连续生产,整个系统中物料实现自动化运行,系统运行过程中无需人工进行调整操作。

- 采用袋式除尘,在回收物料的同时确保除尘效果,符合排放标准。

- 设备占地面积小,投资省。

友情链接:

五、粉粒状一水硫酸镁干燥成套设备--闪蒸干燥机

5.1简介

公司在一水硫酸镁干燥方面有着丰富的经验,结合闪蒸干燥机的优势特点,将七水硫酸镁或浓缩后的膏糊状一水硫酸镁一步干燥成粉状一水硫酸镁,干燥过程不粘壁、效率高、成品品质稳定。公司在普通闪蒸干燥机基础上对闪蒸干燥机加以改造,使之满足耐高温、耐粉尘要求,同时在内部增加分级装置,满足颗粒度要求。

5.2工艺流程示意

5.3系统优势

- 采用粉碎/闪蒸干燥方式,干燥粉碎一步完成,干燥过程稳定连续运行,无粘结现象。

- 本系统充分考虑设备使用的的气候特点以及需方要求专业设计。

- 热利用率高,干燥过程热效率可达95%以上,干燥效迅速,干燥强度大。

- 在干燥机内一步完成干燥、粉碎过程,产品水份均匀稳定,经冷却器冷却后出料温度满足包装要求

- 工艺连续生产,整个系统中物料实现自动化运行,系统运行过程中无需人工进行调整操作。

- 采用袋式除尘,在回收物料的同时确保除尘效果,符合排放标准。

- 设备占地面积小,投资省。

友情链接:

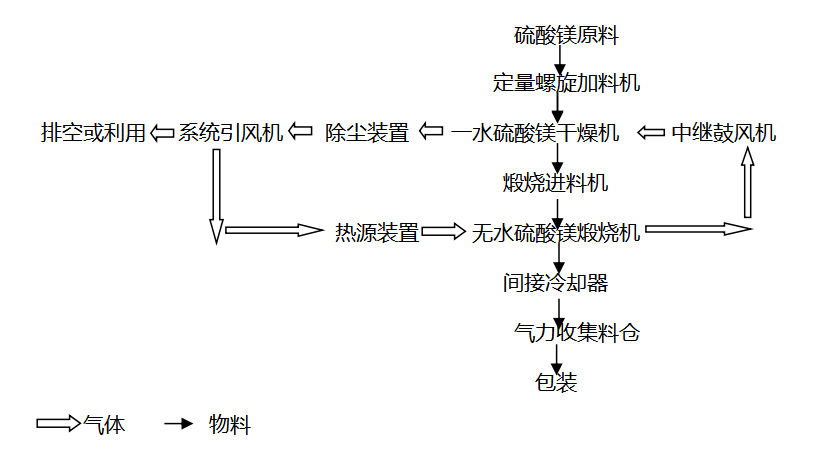

六、粉粒状无水硫酸镁干燥煅烧成套装置--高温间接煅烧窑

6.1简介

公司结合多年硫酸镁干燥经验设计研发的无水硫酸镁成套设备分为两段:高温段为煅烧段。高温段所需能量为燃烧炉直供。低温段为干燥段,其能量来源为煅烧段排气

及燃烧炉直供,低温段干燥装置可以根据厂家前期物料的特点选用不同干燥装置。本系统采用一套燃烧装置就可以实现一水硫酸镁干燥,无水硫酸镁煅烧,减少了才做点,

为企业带来良好的经济效益。

6.2工艺流程示意

6.3系统优势

- 本系统充分考虑设备使用的的气候特点以及需方提供的硫酸镁物料特点专业设计。

- 采用配套电气控制系统确保干燥过程稳定连续运行。

- 本系统采用无水硫酸镁干燥的余热进行充分的回收利用方式,达到节能效果。

- 根据客户需要,本系统通过增加七水硫酸镁干燥设备还可以回收一水硫酸镁干燥的余热。

- 热利用率高,干燥过程热效率可达95%以上,干燥强度大。

- 系统中所有能利用的热量均得到利用,使最终干燥排放的温度降低,节约能源。

- 充分完成干燥。在干燥机内将原料完成干燥、除尘过程,产品水份均匀稳定,粒度均匀,经冷却器冷却后出料温度满足直接包装要求。

- 本套系统可以生产无水硫酸镁及一水硫酸镁等产品。

- 高温煅烧机内物料在高温情况下停留时间长,确保了物料的品质达到无水。

- 通过一水硫酸镁干燥机预干燥,使物料在回转煅烧机内不产生物料堆积结块,无粘结现象,确保品质均匀。

- 不进行煅烧的情况下,可以产出一水硫酸镁至三水硫酸镁,方便品种转换。

- 干燥时间可调,特别适用于结晶水类物料的干燥脱水。

- 整个系统中物料实现自动化运行,系统运行过程中无需人工进行调整操作。

- 采用多级除尘,在回收物料的同时确保除尘效果,符合排放标准。

- 设备占地面积小,投资省。

- 专业设计的结构,专为高温密封的部位设计使用。

友情链接:

七、粉粒状一水硫酸镁喷雾流化床造粒干燥机

7.1简介

公司在硫酸镁生产方面有着丰富的经验,考虑到传统结晶法出现的各种问题产品需求情况,公司利用自身技术特点,开发设计了新型的一水硫酸镁生产工艺,可以一次性实现硫酸镁溶液喷雾造粒成粉粒状一水硫酸镁,不需要冷却结晶,减少了生产环节,减少了能源消耗,为企业减少了生产成本。

7.2工艺流程示意

7.3系统优势

- 本系统充分考虑设备使用的的气候特点以及需方提供的硫酸镁物料特点专业设计。

- 在干燥机内一步完成干燥、除尘过程,产品水份均匀稳定,粒度均匀,经冷却器冷却后出料温度为≤40℃

- 采用配套的电气控制系统确保干燥过程稳定连续运行,无粘结现象。

- 热利用率高,干燥过程热效率可达95%以上,干燥效率高,干燥强度大。

- 干燥时间可调,特别适用于结晶水类物料的干燥脱水。

- 工艺连续生产,整个系统中物料实现自动化运行,系统运行过程中无需人工进行调整操作。

- 采用袋式除尘,在回收物料的同时确保除尘效果,符合排放标准。

- 设备占地面积小,投资省。

友情链接:

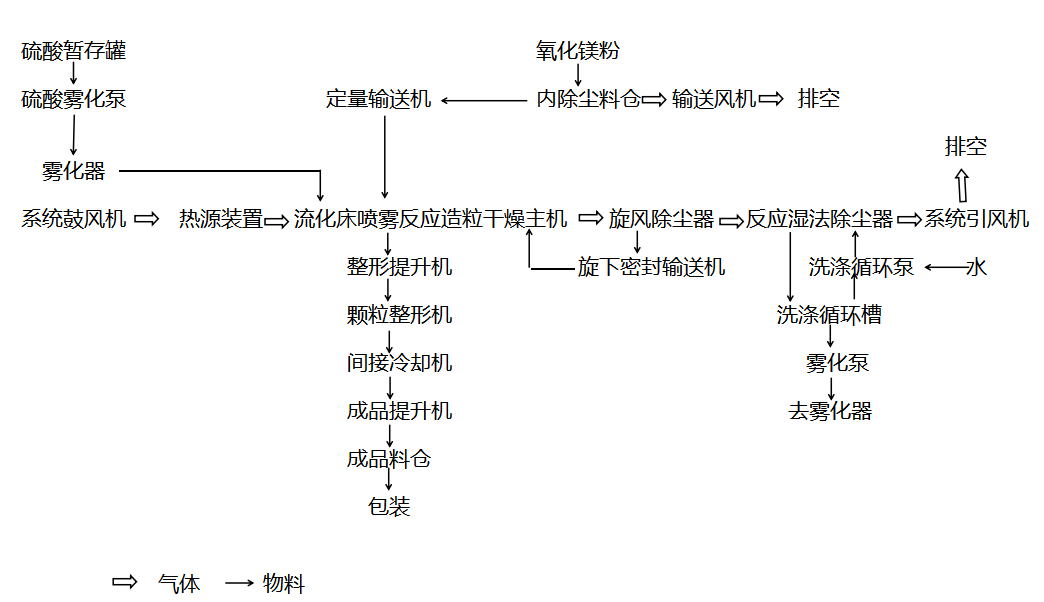

八、硫酸镁肥喷雾反应造粒干燥成套装置

8.1简介

公司新研发的硫酸和氧化镁粉直接反应装置,本机可以实现反应、造粒、干燥一体化。

喷雾反应原理:氧化镁粉通过计量定量输送方式进入反应主机内,硫酸液体通过雾化方式进入到反应主机内,在氧化镁粉流化悬浮过程中与雾化成很小的硫酸液滴接触并完

成反应过程。由于合理的物料厚度以及有足够的停留时间,可以使液体反应物充分反应完。

喷雾造粒原理:反应过程中,雾化成极小液滴的硫酸粘附在硫酸镁颗粒表面并与氧化镁粉反应,完成颗粒长大的过程。干燥原理:干燥能量来自两个部分,一部分为干燥热风带来的热量;另一部分为硫酸与氧化镁粉反应过程中释放出来的反应热,此部分热量相当大,经测算当硫酸浓度较高时,不再需要干燥热风的热量。本系统极其节能。

8.2工艺流程示意

8.3系统优势

- 本系统实现了液体和固体直接反应,利用了反应热,相比反应池系统节能50%以上

- 本系统充分考虑使用区的气候特点以及需方提供的物料特点专业设计,采用配套的电气控制系统确保生产过程稳定连续运行。

- 干燥介质采用加热的热空气,热利用率高,干燥效率高,干燥强度大。

- 整套设备运行可靠,无粘结现象。

- 系统工艺在设计过程中采用合适的风速,在保证物料被充分干燥的前提下,避免干产品被夹带带走现象,尾气满足排放要求。

- 干燥时间可调,灵活度高。

- 本系统全密封结构,生产环境良好。

友情链接:

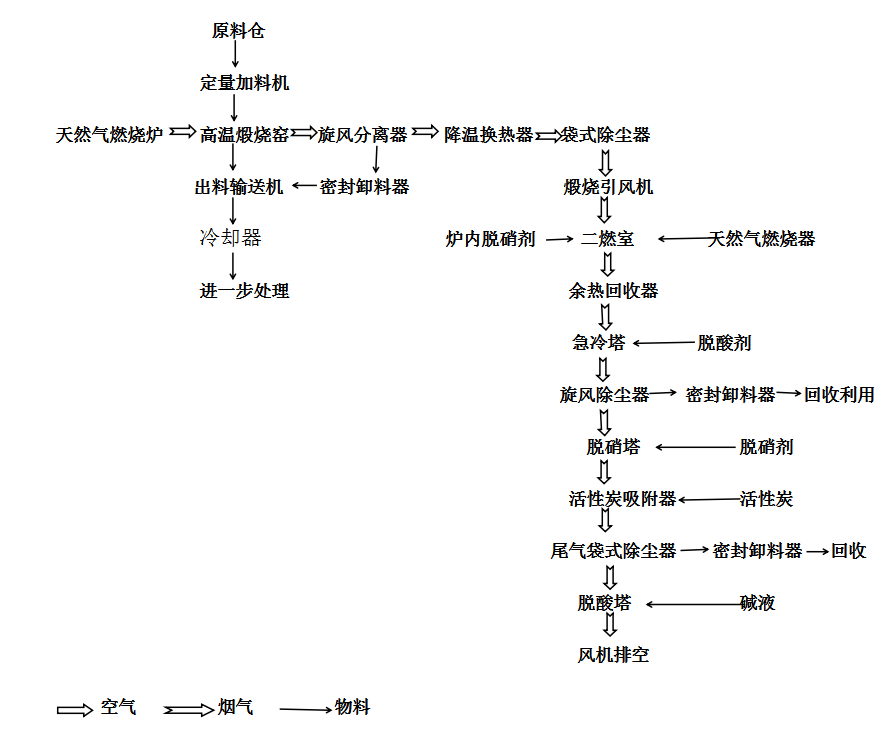

九、含有机物硫酸镁煅烧成套装置

9.1简介

由于处理工艺的不同,很多废水中含有硫酸镁和有机物。含有有机物的硫酸镁废水的处理具有较高的难度。有机化合物属于非电解质,大多易燃,受热易分解。我公司根据市场需要及多年的工程经验开发设计的含有机物硫酸镁煅烧成套装置工艺路线,解决了常规工艺路线运行费用与机械维修费用较高、废气净化难、有机物焚烧残留的问题。同时考虑到国家标准中对于铅、砷、汞、铬等重金属残留问题,利用专业设计的活性炭吸附器,解决了重金属残留问题,避免了在其他工艺路线中重金属富集的问题。优化后的含有机物硫酸钠煅烧成套装置运行稳定,能耗低,投资省,与常规工艺路线相比,节能达到60%以上,为客户带来了良好的经济效益,经受住了市场的检验。

9.2工艺流程示意

9.3系统优势

- 系统不堵塞,运行稳定。考虑到硫酸盐的特点,二次燃烧室前采用袋式除尘器,避免了粉尘进入到二次燃烧室,从而避免了高温下熔融液的粘结堵塞现象。

- 产品达标,经过高温煅烧窑热解煅烧后的硫酸镁不含有机物,经过实际热解实验表明,煅烧窑内的热解温度符合有机物热解氧化要求,热解煅烧后的硫酸镁符合国家标准。

- 节能降耗,本系统与其他工艺路线相比,采用专业设计的节能工艺,节能60%以上。

- 二燃室采用专业设计的结构,满足有机物充分燃烧,并能满足高温煅烧窑排放出来的微量的硫酸镁(袋式除尘器可能损坏)固体的熔融处理。并且熔融后的液体不需要人工处理就能连续排出,避免了堵塞现象。

- 自动化电气控制,可实现PLC/DCS自动控制,全线实现自动化运行。

- 故障率低,成套装置主机故障率低,运行稳定可靠。

- 热效率高,运行成本低。热解出来的有机物充分燃烧,减少了天然气的燃烧量,降低了运行成本。根据有机物含量不同,余热回收器回收的热量可产出蒸汽/热风外送。

友情链接: